„Schnittstellenmanagement ist immer ein schwieriges Thema“

Die Dosis macht's

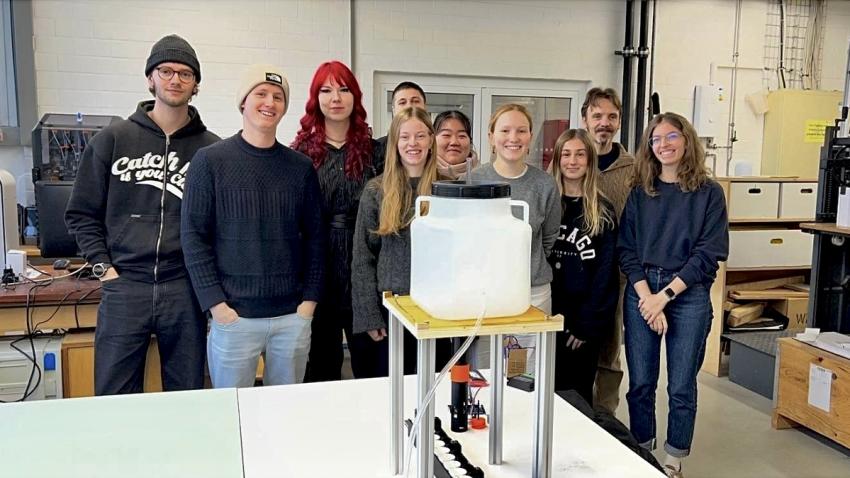

Studierende des Studiengangs Verpackungstechnik der Hochschule der Medien (HdM) Stuttgart haben im Rahmen eines Semesterprojekts eine Becher-Dosier- und Vereinzelungsanlage entwickelt. Auf der kommenden MediaNight zeigen sie, wie aus theoretischen Konzepten ein funktionierendes technisches Gesamtsystem wird, bei dem am Ende kleine Shots entstehen.

Die Becher-Dosier- und Vereinzelungsanlage ist für einen klaren Ablauf gebaut. 2-cl-Becher werden vereinzelt, exakt positioniert und schließlich befüllt. Jeder Schritt folgt einer programmierten Abfolge, jede Bewegung ist genau abgestimmt.

Ein Blick in die Maschine

Die Mechanik, Steuerung und Software wurden von Studierenden vollständig selbst entworfen. Auch die Bauteile wurden selbst zusammengestellt oder stammen aus dem 3D-Drucker. Die Maschine ist ein Anschauungsobjekt und zeigt, wie komplex ihr Zusammenspiel tatsächlich ist. Sie beginnt mit einem lauten Geräusch. Nicht elegant, eher funktional. „Klingt ein bisschen unschön“, sagt Tobias Liske, Bachelorstudent in Verpackungstechnik. Doch genau dieses Geräusch markiert den Erfolg des Prozesses.

Im Magazin warten bis zu 25 kleine Becher auf ihren Einsatz. Eine rotierende Spirale setzt sie nacheinander in Bewegung, trennt sie voneinander und lässt sie in die „Schnecke“ fallen. Die „Schnecke“ ist ein spiralförmiges Förderelement, das die Becher kontrolliert weitertransportiert. Die Maschine arbeitet dabei streng getaktet: Ein Schrittmotor treibt die „Schnecke“ an, fünf Umdrehungen, dann ein kurzer Stillstand. 25 Umdrehungen bedeuten 25 Becher. Ist das Magazin leer und damit die „Schnecke“ voll, meldet sich die Anlage akustisch – ein Signal, dass Nachschub nötig ist.

Von der Idee zur Maschine

Die „Schnecke“ übernimmt. Mit jeder Umdrehung – exakt 360 Grad – wandert ein Becher weiter. Position für Position, Schritt für Schritt. Der Ablauf folgt einem klar definierten Konzept, denn die Aufgabenstellung des Projekts war eindeutig: ein funktionierendes Gesamtsystem aufzubauen, das eine industrielle Prozesskette abbildet. Vereinzelung, Förderung und Dosierung sollten nicht isoliert betrachtet, sondern als zusammenhängende Baugruppen umgesetzt werden, inklusive Steuerung, Antrieben und Konstruktion.

In der Mitte der „Schnecke“ kommt es zum entscheidenden Moment. Hier wird dosiert. Ein Becher steht exakt an der vorgesehenen Position, erkannt durch Lichtsensoren. Nur wenn ein Becher vorhanden ist, startet der Dosierprozess. „Das sind Sicherheitsabfragen, damit das Dosieren nicht ins Leere läuft“, erklärt Josef Mair, Professor für Packaging Development Management und Projektleiter. „Das wäre der Worstcase“, ergänzt er. Befüllt wird mit 20 Millilitern. In diesem Fall mit Wasser. Theoretisch könne man auch andere Flüssigkeiten verwenden, merkt Mair an. Die Anlage kommt dabei ohne Pumpe aus. „Wir arbeiten mit Höhenenergie“, erklärt Daniel Karazej, der ebenfalls Verpackungstechnik studiert. Ein konstanter Volumenstrom sorge dafür, dass jeder Becher gleich befüllt wird.

Was hier wie ein reibungsloser Ablauf wirkt, ist das Ergebnis zahlreicher Abstimmungen und Entscheidungen. Denn der schwierigste Teil des Projekts lag nicht in den einzelnen Baugruppen, sondern in ihrem Zusammenspiel.

Der Point of no return

„Schnittstellenmanagement ist immer ein schwieriges Thema“, stellt der Projektleiter fest. Unterschiedliche Konzepte mussten aufeinander abgestimmt und Entscheidungen gemeinsam getroffen werden. „Jetzt wird’s erst schwierig, denn jetzt muss alles aneinanderpassen“, beschreibt die Studentin Lisa Maier diese Phase. Erst als alle Gruppen ein gemeinsames Verständnis entwickelten, konnte aus den drei einzelnen Komponenten eine funktionierende Maschine werden. „Inzwischen ist der Punkt erreicht, an dem die Konzepte umgesetzt werden müssen. Das ist der Point of no return”, fasst Mair zusammen.

Ein Projekt mit Tradition

Das Projekt ist im Studiengang Verpackungstechnik angesiedelt, der sich derzeit im Auslauf befindet und perspektivisch durch den neuen Studiengang Technisches Design und Produktmanagement abgelöst wird.

Inhaltlich knüpft es jedoch bewusst an die technischen Wurzeln der HdM an. Diese gingen aus der ehemaligen Hochschule für Druck und Medien hervor, deren Schwerpunkt traditionell auf Druck-, Verpackungs- und Maschinenprozessen lag. Entsprechend steht auch in diesem Semesterprojekt nicht allein das Endprodukt im Fokus, sondern das Verständnis für industrielle Abläufe, Mechanik und Prozessketten. Eine Denkweise, die die HdM bis heute prägt.

Hochschule für Druck und Medien

Die Hochschule für Druck und Medien (HDM) war eine der Vorgängereinrichtungen der heutigen Hochschule der Medien Stuttgart. Ihre Ursprünge reichen bis ins frühe 20. Jahrhundert zurück, als in Stuttgart erstmals eine systematische Ausbildung im Druck- und Buchgewerbe etabliert wurde. Im Laufe der Jahrzehnte entwickelte sich daraus eine technisch geprägte Hochschule mit Schwerpunkten in Drucktechnik, Medientechnik, Verpackung und Maschinenprozessen. Diese ingenieurwissenschaftliche Ausrichtung bildete eine zentrale Grundlage für die spätere Profilbildung der HdM und prägt deren technische Studiengänge bis heute.

Quelle: Hochschule der Medien – Über die HdM

Am Ende entstehen kleine Shots

Auf der bevorstehenden MediaNight können Besucher*innen also hinter die Kulissen moderner Verpackungstechnik blicken. Die Dosier-, Förder- und Vereinzelungsanlage ist ein Paradebeispiel für die praxisnahen Projekte der HdM. Geplant, gebaut, programmiert und getestet von Studierenden, die miterlebt haben, wie aus Theorie ein funktionierendes System entsteht. Der Ablauf endet dort, wo er begonnen hat: beim Stillstand. Die Becher sind befüllt, die Maschine wartet auf den nächsten Durchlauf. Dass das Ergebnis am Ende an kleine Shots erinnert, sei „ein angenehmer Nebeneffekt“, findet Mair.

Entscheidend ist etwas anderes: Die Anlage funktioniert als Maschine ebenso wie als Lehrprojekt.